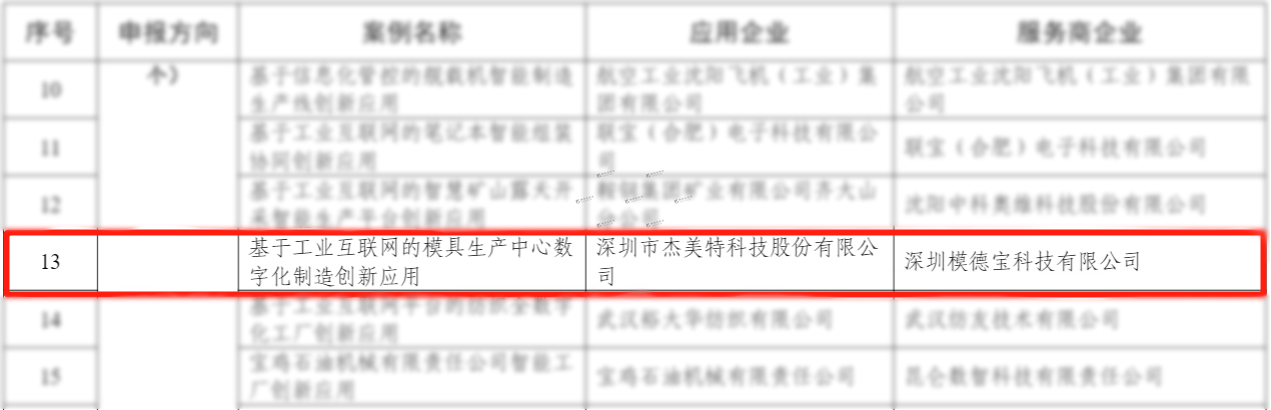

• 近日,工信和信息化部公布了《2022年工业互联网平台创新领航应用案例名单》,经地方工信局及专家严格评审,由模德宝为深圳市杰美特科技股份有限公司(以下简称:杰美特)提供的基于工业互联网的模具生产中心数字化制造创新应用,被工信部认定为2022年工业互联网平台创新领航应用案例,这也是公司继2021年获评该殊荣后的第二次被工信部认可!

据了解,工业互联网平台创新领航应用案例名单智能化制造延伸方向入选案例,主要聚焦信息技术应用能力差、生产效率低和管控能力弱等问题,基于工业互联网平台促进生产制造全过程数字化改造,推动企业智能制造单元、智能产线、智能车间建设,加快制造执行系统的运化部署和优化升级,实现对生产制造过程的动态感知、实时分析与科学决策,提升生产效率和产品质量。

模德宝本次申报的应用案例“基于工业互联网的模具生产中心数字化制造创新应用”,是以自主研发的模云工业互联网平台+柔性制造自动化系统解决方案共同打造的,帮助杰美特实现了模具全生命周期管理,并完成了数字化转型。

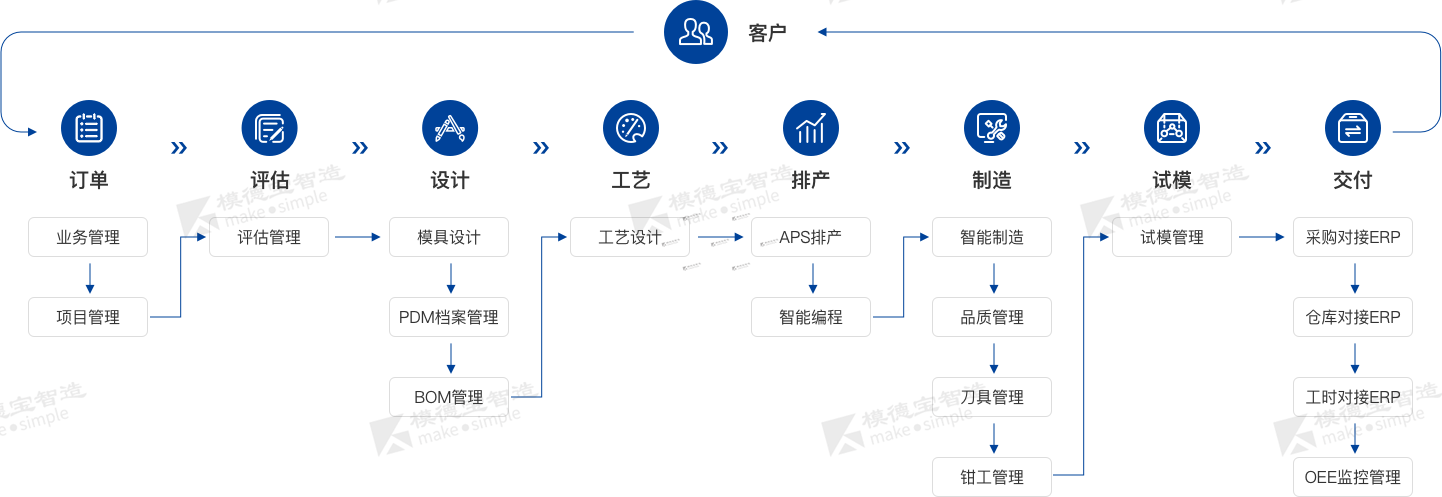

通过部署模云工业互联网平台,采取“设备-物联-数据-云端”的架构,使用了模云平台的BOM管理、APS排产、智能编程、智能制造等24个用户功能模块、6个后端服务模块,突破系统互联、全局协同、数据应用、柔性制造等关键技术,构建了模具MES智能制造,支持模具制造全流程全要素和模具全生命周期管理,实现了从需求收集到模具出库的全流程全要素数据互通和业务协同,解决了模具制造质量低、交付慢、依赖人工等难题,助力杰美特突破终端产品质量、交期、利润等瓶颈,实现工业赋能、数字化转型。

模德宝基于杰美特的实际需求,为其提供了整厂智能化设计,并提供柔性制造全自动化解决方案,该方案涵盖了CNC钢件加工自动化线、CMM检测自动化线、CNC加工与EDM放电自动化线、电极智能仓储系统及AGV,实现数控铣、放电加工、自动仓储,以及自动导引运输车的无人值守全自动化运行等,模具制造也实现了从来料、生产、搬运、存储到送货的全流程自动化。

解决了模具制造质量低、交付慢、依赖人工等难题,帮助杰美特突破终端产品质量、交期、利润等瓶颈。项目上线实施后,车间模具交期缩短了40%左右、设备利用率由平均60%提升到85%左右、生产效率提升30%、模具生产人力节约20人等应用成效。该解决方案还实现了软硬整合、直连数控、柔性无人化、真正多租户,并通过不断学习积累,为杰美特建立了知识库、工艺库和专家库。

模德宝将继续深耕模具及精密制造领域,以模云工业互联网平台(国家级特色专业型工业互联网平台)为基座,积极推动“工业互联网+智能制造”战略,赋能行业企业完成数智化转型升级,打造更多且被权威认可的工业互联网平台创新领航应用案例。

模德宝

模德宝

发展历程

发展历程

荣誉资质

荣誉资质

知识产权

知识产权

员工风采

员工风采

数字化转型产品方案

数字化转型产品方案

精密模具及结构件一站式服务平台

精密模具及结构件一站式服务平台

产教融合服务方案

产教融合服务方案

精密注塑/压铸模具

精密注塑/压铸模具 精密冲压模具

精密冲压模具 半导体行业

半导体行业 医疗器械行业

医疗器械行业 公司动态

公司动态

品牌活动

品牌活动

知识百科

知识百科

视频中心

视频中心

下载中心

下载中心

联系我们

联系我们

加入模德宝

加入模德宝 渠道招募

渠道招募

在线留言

在线留言